فرآیندهای گرمکاری

منظور از گرم کاری (hot working) فرآیندهایی مانند نورد، آهنگری، حدیده کاری و پرسکاری است که فلز تا بالای دمای تبلور مجدد (recrystallization temperature) خود گرم میشود.

نورد گرم (hot rolling) معمولا برای ساخت پروفیلهایی با شکل و اندازه خاص بهکار میرود. محصولات ساخته شده به کمک این فرآیند در اندازههای متنوع و از مواد مختلفی به وجود میآید..آلیاژهای فولاد، آلومینیم، منیزیم و مس موادی هستند که بیش از همه برای تولید محصولات به روش نورد گرم به کار میروند.

با نورد میتوان از تسمه یا ورق، لوله نیز تولید کرد، به این ترتیب که لبه های تسمه را با نورد کردن به هم نزدیک میکنند و سپس درز حاصل را به شکل لببهلب (lap-weld) یا رویهم (butt-weld) جوش میدهند. لوله های بدون درز را به روش شلیک یک سنبه به درون شمشی که تا نزدیکی نقطه ذوب حرارت دیده است تولید میکنند.

حدیده کاری (extrusion)

فرآیندی است که در آن با وارد کردن فشار بسیار زیاد به یک شمشال حرارت دیده، آن را از درون یک سوراخ عبور میدهند. این روش، بیشتر مناسب فلزاتی است که دارای نقطه ذوب پایینی هستند، مانند آلومینیم، مس، منیزیم، سرب، قلع و روی.

آهنگری (forging)

به فرآیند گرم کاری فلزات به کمک پتک، پرس و ماشینهای مخصوص گفته میشود. مانند دیگر روشهای فرآیند گرم کاری، آهنگری نیز محصولاتی با دانه بندی یکدست که نتیجه آن افزایش شکل پذیری و استحکام است بهدست میدهد.

در مقایسه با ریخته گری،محصولات آهنگری از استحکام بیشتری برخوردارند. علاوه بر این، در مقایسه با ریخته گری ماسهای، در آهنگری ضربهای(drop forging) سطح قطعات، صافتر و دقیقتر در میآید به گونهای که نیاز کمتری به ماشینکاری است. با این وجود، هزینه اولیه حدیدههای آهنگری معمولا بیشتر از هزینه مدلها در ریختهگری است. گرچه اغلب عامل تعیین کننده در انتخاب یکی از این دو روش، استحکام واحد است و نه هزینه.

فرآیندهای سردکاری (cold working)

شکل دادن فلزات در دماهای پایین مانند دمای اتاق است. برخلاف قطعاتی که به روش گرمکاری ساخته میشوند، قطعات سردکاری دارای پرداخت سطح بهتر و اندازههای دقیقتری هستند و نیاز کمتری به ماشینکاری دارند.

میلهها و شافتهایی که سطح آنها پرداخت سرد میشود به یکی از روشهای نورد، کشش، سنگزنی و صیقلکاری ساخته میشوند. از میان این روشها، درصد بیشتری از محصولات به روش نورد سرد و کشش سرد تولید میشوند. امروزه برای تولید تسمههای پهن و ورقها بیشتر از روش نورد سرد استفاده میکنند.

در عمل، تمام میلههای سردکاری به روش کشش ساخته میشوند، گرچه برخی اوقات به اشتباه “میلههای نورد سرد” نیز گفته میشود. در فرآیند کشش، نخست سطح میلههای گرمکاری شده را از زنگ و پوسته پاک میکنند و سپس از میان حدیدههایی که اندازه آنها را از 1/32 تا 1/16 in کاهش می دهند می کشند.

این فرآیند ماده را از سطح میله جدا نمی کند بلکه با کشیدن، قطر میله را کاهش و طول آن را افزایش می دهد. بسیاری از پروفیلهای گرم کاری شده را می توان برای عملیات کشش سرد به کار برد.

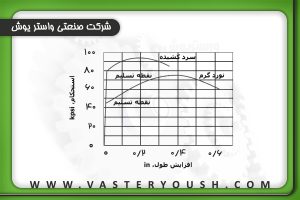

نورد سرد و کشش سرد دارای اثرات یکسانی بر خواص مکانیکی مواد هستند. فرآیند سردکاری اندازه دانه را تغییر نمی دهد بلکه تنها موجب تغییر شکل آن می شود. سردکاری سبب افزایش استحکام تسلیم، افزایش استحکام نهایی و سختی می شود و شکل پذیری را کاهش می دهد.

شرکت صنعتی واستریوش آماده خدمت رسانی در زمینه طراحی، ساخت، و نصب انواع قطعات صنعتی به شما دوستان و همکاران گرامی میباشد.